ロボットだけが正解ではない? ロボットSIerが考える食品製造現場自動化の最適解とは

「自動化はしたいけれど、うちは扱う食材が柔らかいから難しいだろう」

「ロボットを入れたいけれど、見積もりをとったら予算が合わなかった」

食品製造の現場では、こうした「自動化の壁」に悩み、導入を足踏みしてしまうケースが少なくありません。

不定形な食材や厳しい環境条件など課題の多い食品工場において、単に「最新のロボット」を導入することだけが、正解とは限りません。ときにはロボット以外の装置を使ったり、あえて人の手を残したりすることが、結果として現場にとっての最良の解決策になることもあります。

今回は、数多くの食品工場と向き合ってきたロボットSIerの松本鉄工が考える、現場にとっての最適解についてお話しします。

なぜ自動化が進まない? 食品製造現場に残る「2つの壁」

形状が均一なパーツを扱う自動車工場などとは異なり、食品工場での自動化は一筋縄ではいきません。

「柔らかい」「形が不揃い」といった特性に加え、「その日の湿度で配合を変える」ような、数値化できない職人の感覚に頼る工程も多く残っているためです。ここでは、多くの現場が直面している「2つの壁」を整理してみましょう。

課題1. 機械化の死角? 工程と工程の間に残る「隙間作業」

調理や包装といった主要な工程には、すでに専用の機械が導入されています。しかし、「機械を入れたのに、なぜか人が減らない」と感じることはないでしょうか。

その原因の多くは、機械と機械の「間」にあります。前の工程の機械から出てきた製品は向きがバラバラだったり、タイミングよく次の機械へ投入する必要があったりと、機械同士の連携が完全ではないケースが多々あるためです。

その結果、「流れてきた製品の向きを手で揃える」「コンベアから隣の箱へ商品を移し替える」といった、機械の隙間を埋めるための単純作業が発生します。

こうした作業は単調で根気が必要なため、求人を出しても人が集まりにくく、せっかく入社しても定着しづらいのが現実です。ここに人を配置し続けなければならない状況が、現場の大きな負担となっています。

課題2. 「掴むと潰れる・吸うと滑る」ハンドリングの難しさ

もう一つの壁は、食品ならではの「扱いづらさ」にあります。

ネジや歯車などの規格化された工業製品とは異なり、食品は形が不揃いであったり、柔らかかったりと、一つひとつの形状や硬さが異なります。

たとえば、個包装された菓子パンを箱詰めする場合を考えてみましょう。従来の硬い爪のようなハンドで掴むと、パンが潰れて商品になりません。一方で、空気で吸い上げる吸着方式を使おうとしても、袋の表面が滑ってうまく持ち上げられないといった課題があります。

「掴もうとすれば傷つく、吸おうとすれば滑って落ちる」。こうした食品特有の物理的なハードルが、長年にわたり自動化を阻む要因となってきました。

食品製造現場にロボットを導入する「3つのメリット」

「隙間作業」や「扱いにくい食品」といった課題は、現場にとって確かに高いハードルです。だからといって自動化を諦める必要はありません。近年の技術進化やロボットSIerの工夫次第で、解決できるケースは着実に増えています。

もちろん、無理にロボットを入れる必要はありませんが、条件が合い、導入に成功した場合には大きなリターンが得られます。ここでは、課題をクリアしてロボット導入に成功した場合に得られる、3つのメリットをご紹介します。

メリット1. 衛生管理レベルの向上(HACCP対応)

食品業界において、HACCP(Hazard Analysis and Critical Control Point/危害要因分析重要管理点)に沿った衛生管理はもはや避けて通れません。しかし、人はどれだけ気をつけていても、毛髪の落下や細菌の持ち込みリスクをゼロにはできません。一方、ロボットは毛髪も落ちなければ、咳もしません。

もちろん、人の手による管理でもHACCP対応は可能です。その上で、人が食品に直接触れる機会を物理的に減らすことは、異物混入や食中毒のリスクをより確実に低減させるための有効な手段となります。

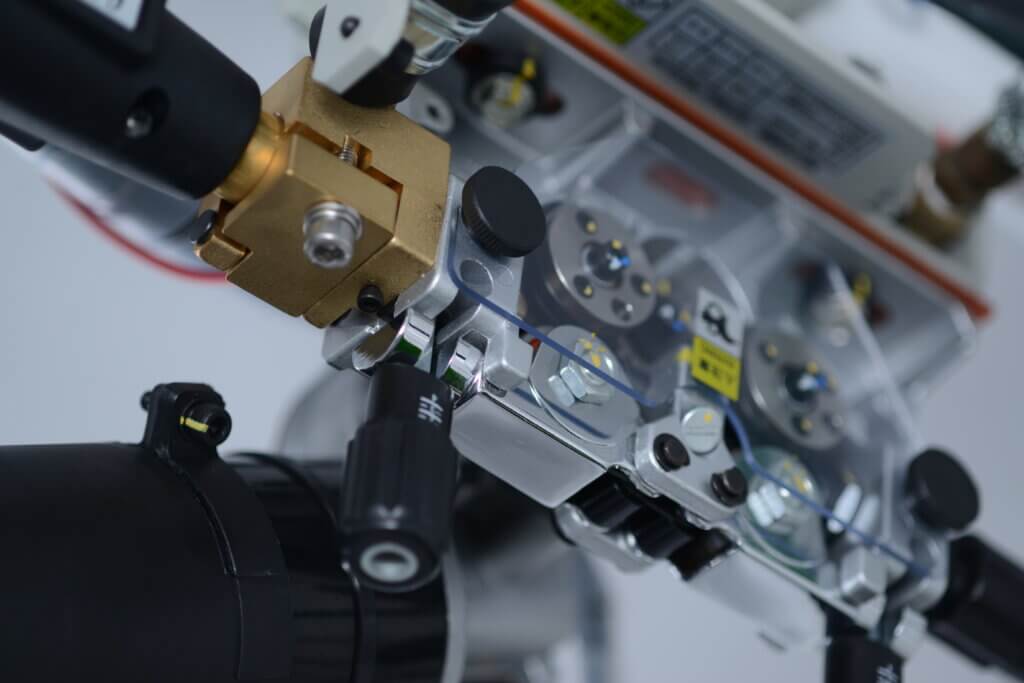

私たちはロボットの導入にあたり、以下のような衛生対策をご提案しています。

| 対策のポイント | 導入によるメリット |

| 人の介在を減らす | 毛髪落下、咳などによる菌の持ち込み、異物混入リスクを物理的に遮断できる。 |

| 食品接触部のステンレス化 | 食品が触れる部分に錆びにくいステンレスを使用することで、腐食を防ぐ。 |

| 「一本物」設計 | 溶接の継ぎ目を極力なくした部品加工を行い、菌が繁殖しやすい「汚れの溜まり場」を作らない。 |

| 清掃性の向上 | 汚れやすい箇所を取り外して丸洗いできる構造に。毎日の清掃負担を減らす。 |

こうした衛生面に配慮した設計を取り入れることで、清掃時間を短縮しつつ、高い衛生レベルを維持することが可能です。

メリット2. 商品が変わっても設備を「使い回せる」

中食やお惣菜の分野では、季節やトレンドに合わせて製造する商品が頻繁に入れ替わります。

もし、特定の製品しか作れない専用機を導入してしまうと、商品のサイズや形状が変わった途端にそのラインが使えなくなり、新たな設備投資が必要になってしまいます。

その点、ロボットシステムは汎用性の高さが強みです。

課題2. でお伝えした通り、ロボットが柔らかい食品を潰さずに掴むのは難しいもの。しかし、その難しさをクリアしなければならないのは、あくまで食品に触れる手先(ハンド)の部分だけです。

ロボット本体が行う「物を指定の場所へ移す」という動作自体は基本的に変わりません。

そのため、もし季節ごとのメニュー変更や、原材料費の高騰による規格変更があったとしても、大規模な改造工事は必要ありません。一部の部品や設定を変更することで対応可能です。

変化の激しい食品業界において、ひとつの設備を長く活用できる点は、経営的に見ても大きなメリットと言えるでしょう。

メリット3. 狭い工場でも導入可能な「3次元レイアウト」

新たな設備を導入する際、大きな悩みとなるのが設置スペースの問題です。

専用機を入れるとなると、広い床面積が必要になったり、既存のラインを大きく動かさなければならなかったりと、大掛かりな工事になりがちです。

しかし、ロボットシステムであれば、床(2次元)だけでなく空間(3次元)を有効活用することで、この問題を解決できる可能性があります。これが、専用機にはないロボットならではの大きなメリットです。

具体的には、以下のようなスタイルを提案しています。

| 設置方法 | 特徴とメリット |

| 天吊り(天井設置) | ロボットを天井や架台の上部に吊るし、頭上の空間から作業させる。 床のスペースを消費しないため、床面の清掃も容易。 |

| 壁掛け・柱への横付け | 工場の壁面や、既存設備の上の空間に棚を設けて設置。 いわゆるデッドスペースからアームを伸ばして作業を行うことが可能。 |

万が一の衝突リスクを避けるため設置不可のケースもありますが、「工場を広げず、今のままで自動化できる」という選択肢は、スペースに限りある現場にとって大きなメリットとなるでしょう。

「ロボット」はあくまで手段。現場に合わせた柔軟な提案

ロボットSIerである松本鉄工は、必ずしも「最新のロボットを入れること」だけが正解だとは考えていません。現場の環境や予算、そしてそこで働く人たちの状況に合わせて、幅広い引き出しから最適な解決策をご提案しています。

具体的にどのような視点で「最適解」を導き出しているのか。ここでは松本鉄工が実際に検討する手法の一例をご紹介します。

提案1. 人への負担が大きい「過酷な環境での作業」を任せる

食品製造と一口に言っても、お菓子から中食、冷凍食品までその分野は多岐に渡ります。中には、どうしても人にとって作業環境が厳しくなってしまう現場も存在します。

たとえば、ある一口サイズの冷凍ケーキを詰め合わせる工程での事例です。

そこでは、商品が溶けないよう、作業エリア全体が低温に保たれていました。作業員は防寒着を着込んで作業していましたが、冷たい商品を扱い続けることは身体に大きな負担がかかります。

こうした現場に対して、私たちは「環境に左右されない」というロボットの強みを活かした提案を行います。人間にとってはつらい低温環境でも、ロボットであれば「寒い・冷たい」と感じることなく、24時間淡々と作業を続けることが可能です。

冷凍食品の現場などは、いわゆる3K(きつい・汚い・危険)な環境になりやすい傾向があります。そうした人がやりたがらない負担の大きい作業こそ、ロボットに任せるべきだと松本鉄工は考えています。

提案2. あえてロボットを使わない「シュート方式」でコスト削減

ロボットSIerだからといって、すべてをロボットで解決するわけではありません。その一例が、「おでんの具材」を袋に詰める工程の事例です。

この案件の課題は、大根や練り物などの具材が「柔らかく、崩れしやすい」ことでした。技術的には、繊細な力加減ができる最新のロボットアームを使えば、柔らかい具材でも崩さずに掴むことは可能です。しかし、おでんの具材一つひとつに高価なロボットアームを用意して並べるとなると、導入コストが跳ね上がってしまいます。

そこで私たちが提案したのは、ロボットアームではなく、シュート(滑り台)とセンサーを組み合わせた装置です。まず、具材ごとに専用の滑り台を設置。袋が下を通るタイミングに合わせて、ゲートを開閉して具材を1個ずつ滑り落とす仕組みです。

これなら、アームで掴む動作がないため具材を傷つけず、センサー管理で入れ忘れなどのミスも防げます。

「技術的にはロボットでできるが、コストが見合わないなら別の方法を考える」。お客様の利益のために、あえてロボットを使わない選択ができるのも、松本鉄工の強みです。

提案3. 無理な自動化はしない。「人とロボットの分業」

お客様から「自動化したい」とご相談いただいても、品質やコストの面でメリットが薄ければ、「やめたほうがいい」とお伝えすることがあります。コストに見合わない「無理な自動化」は、かえってお客様の利益を損なってしまうためです。

分かりやすいのが、うどんやパンなどの生地作りの工程です。その日の気温や湿度、粉の状態に合わせて水分量を微調整し、手触りで捏ね具合を判断するといった「職人の勘」を再現することは、ロボットが苦手とする分野です。技術的に不可能ではありませんが、膨大なセンサーと開発費が必要になります。

そこで松本鉄工は、「人とロボットの分業」を提案しています。繊細な感覚が必要な「製造」は熟練の職人が担い、出来上がった重い生地を運んだり、箱詰めしたりする「単純作業」はロボットが担う。

こうすることで、職人は質の高い仕事に集中でき、工場全体としての生産性は劇的に向上します。すべてをロボットに置き換えるのではなく、「あえて自動化しない場所」を見極めること。これも、失敗しないロボット導入には欠かせない視点なのです。

まとめ|技術の進化とアイデアで、「諦めていた自動化」を現実に

食品製造の自動化は難易度が高く、私たち自身、過去には技術的な限界からお断りせざるを得なかった案件も少なくありません。

しかし、センサーやハンドの進化により、以前は「掴むと潰れてしまう」「滑って持てない」と諦めていた繊細な作業も実現できるようになりました。ロボットに限らず、アナログな工夫も交えることで、解決の選択肢は確実に広がっています。

「うちは扱う食品が柔らかいから」「工場が狭くてスペースがないから」と一度は自動化を断念されたとしても、今の技術とアイデアがあれば、当時は出せなかった解決策が見つかるかもしれません。

ロボット導入ありきではなく、現場にとって何がベストな選択なのか。もし過去に諦めてしまった課題がおありでしたら、ぜひもう一度私たちにお話をお聞かせください。今の技術であれば、お役に立てる解決策をご提示できるかもしれません。

ご相談はホームページ一番下の問い合わせフォーム入力、または電話よりよろしくお願いいたします。