「線路」はいらない。1000万円級のAGVに代わる「工場用運搬ロボット」という選択肢

「レイアウト変更のたびに、床のテープを剥がして貼り直す作業にうんざりしている」

「AGV本体は買えても、付帯工事費が高すぎて予算が合わない」

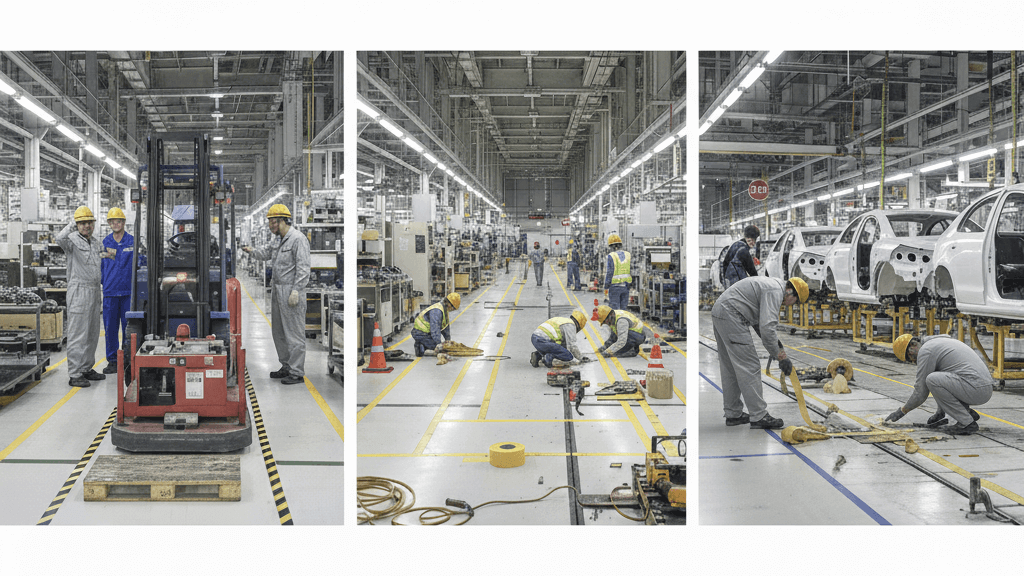

自動車製造業をはじめとするものづくりの現場において、生産効率を左右する搬送工程。

これまで、その自動化を担ってきたのは、床に貼られた磁気テープやマーカーに沿って走行する従来型のAGV(Automatic Guided Vehicle|無人搬送車)でした。

高い再現性と安定性を武器に、多くの工場で導入されてきた一方で、近年はコストや柔軟性の面で「運用が重い」と感じる声も増えています。

そこで新たな選択肢として浮上しているのが、飲食店で普及した配膳ロボットの技術を工場用に転用した運搬ロボットです。

今回は、数多くの製造現場の自動化を支援してきたロボットSIer・松本鉄工が、AGVの常識を覆すコストパフォーマンスと、現場の足かせを外すための活用ノウハウについてお話しします。

確実だが不自由。AGV運用が突き当たる3つの限界

長年、日本の製造現場を支えてきたAGV。

決まったルートを正確無比に走り続けるその姿は、工場の規律の象徴でもありました。

しかし、「ルートが固定されている」という特性が、変化の激しい現代の現場においては、かえって足かせとなってしまうケースも少なくありません。

多くの現場担当者が抱える3つの課題を見てみましょう。

課題1. 人や物を回避できない。「固定ルート型」ゆえの融通の利かなさ

従来型AGVは、床の磁気テープに沿って走行する、いわば「工場内を走る電車」のような存在です。レールの上を正確に走り続ける反面、基本的には決められた経路から外れることができません。

そのため、フォークリフトが作業中で少し通路にはみ出していたり、パレットが置かれていたりする場合でも、AGVは障害物を避けて通る機能を持たないため、安全のためにその場で停止します。

再稼働には、人が駆けつけて進路を空けるしかありません。

結果として、ロボットが止まるたびにアラートが鳴り響き、人間が作業の手を止めてロボットの世話をする。あるいはロボットの進路を塞がないよう、人間が気を使って遠回りする必要があります。

「ロボットのために人間が道を譲らなければならない」という状況が、スムーズな運用の妨げになっています。

課題2. 本体よりも高いコスト。1000万円を超えるインフラ工事

AGV導入の前に立ちはだかる大きな壁、それが初期費用の高さです。ロボット本体の価格は想定内でも、それ以外の金額の大きさに戸惑う声が数多く寄せられています。

AGVを走らせるためには、走行ルート全体へのテープ敷設や反射板の設置など、広範囲にわたるインフラ工事が必要です。長い通路を持つ工場や、複数のエリアを行き来させたい場合、その施工範囲は膨大になります。

システム一式を導入した場合、磁気テープなどの部材費と施工費だけで総額1,000万円を超えてしまうことさえあるのです。

「部品をAからBへ運びたいだけなのに、なぜ建屋の工事まで必要なのか……」。

本来の目的である搬送の自動化に対し、付帯工事のコストが重すぎるため、導入を躊躇してしまうケースは少なくありません。

課題3. レイアウト変更=工事発生。スピード感が命の現場で足かせに

多額のコストを投じてAGVを導入した後も、レイアウト変更のたびに工事が発生します。

この弱点がとくに顕著に現れるのが、自動車業界における車種の切り替えや工程の見直しに伴うレイアウト変更です。近年は、市場の変化に合わせて生産ラインを見直す機会が増えつつあります。

従来のAGVの場合、レイアウトが変わるたびに「床の古いテープを剥がして新しいルートに貼り直す」という作業が不可欠です。

たかがテープの貼り替えと思われるかもしれませんが、数百メートルに及ぶライン変更となれば、その作業中は搬送を止めなければなりません。

「次の生産に向けてルートを変えたい」だけなのに、その都度テープの貼り直しに多くの工数を奪われてしまう。

変化に対応して生産性を上げたいはずの現場の足を、固定された設備そのものが引っ張ってしまうというジレンマが起きています。

飲食店から工場へ。産業用に進化した運搬ロボットの実力

不自由・高コスト・変更に弱い。

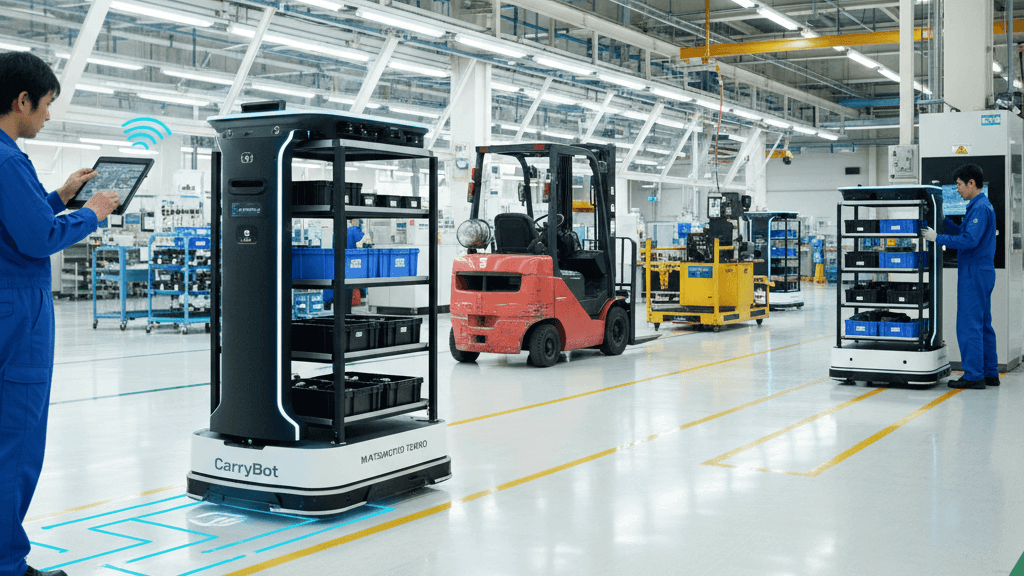

これらAGVの課題を一挙に解決する選択肢として、松本鉄工が提案するのが、オリオンスターロボティクス社の「CarryBot(キャリーボット)」をはじめとする工場用運搬ロボットです。

一般的にこの形状のロボットといえば、ファミリーレストランなどで料理を運ぶ配膳ロボットをイメージされる方が多いでしょう。

「あのようなロボットで、工場の搬送作業が務まるのか?」と不安に思われるかもしれません。

しかし、私たちが提案するモデルは、産業用途での連続稼働に耐えうるよう、筐体の強度やモーターの出力が強化された特別仕様です。

ここからは、運搬ロボットと従来のAGVとの違いを詳しく見ていきましょう。

メリット1. 人や物を自動で避ける。「磁気テープ不要」ならではの柔軟な走行

運搬ロボットの最大の特徴は、床の磁気テープが不要な自律走行を実現している点です。本体に搭載されたカメラやセンサーを用いて周囲環境をリアルタイムに認識し、事前に作成したマップをもとに自律走行します。

通路上に人や物がある場合でも、状況に応じて減速・停止・ルート変更を行えるため、固定ルート型のAGVと比べて運用の自由度が高い点が特長です。

狭い通路ですれ違う際も、相手を検知してスムーズに回避行動をとるため、接触事故のリスクも低減されます。

「今日はAルートが工事中で通れないから、Bルートを通って」といった変更も、タブレット上でエリア指定をするだけ。

テープを貼り直す手間も、その作業に費やす膨大な時間も、もう必要ありません。

メリット2. インフラ工事ゼロでコスト激減。導入費を大幅に抑えられる

床工事が一切不要である点は、コスト面で大きなメリットとなります。一般的な運搬ロボットであれば、充電ステーションなどを含めても1台約300万円弱から導入可能です。

運搬ロボットは従来型AGVのように、テープ敷設などの大規模なインフラ工事を必要としないため、初期投資を大幅に抑えられます。高額になりがちな付帯工事費がかからない分、予算確保もしやすくなるでしょう。

また、運搬ロボットの操作は直感的なタッチパネル形式のため、スマートフォンに慣れている人であれば、抵抗感も少なく設定方法を習得可能です。

外部業者との日程調整を待つことなく、現場のタイミングでルートを変更できるのは、変化の多い現場にとって大きな武器となります。

メリット3. AGVとの併用も可能。必要な場所へ「使い回せる」高い流動性

導入にあたっては、現在稼働しているAGVからすべてを運搬ロボットに切り替える必要はありません。固定ルート型のAGVが得意な工程はそのまま残し、変化の激しい工程にだけロボットを投入するといった共存も可能です。

また、運搬ロボットはマップの切り替えも簡単なため、1台のロボットを「今日は組立ラインの部品供給」「明日は出荷場のパレット搬送」といった具合に、必要な場所へ移動させて使い回すこともできます。

同一工場内だけでなく、別の拠点へ運搬ロボットを運んで移設することも可能です。

この資産としての流動性の高さも、変化の激しい工場運営においては、固定資産化してしまいがちなAGVにはないメリットです。

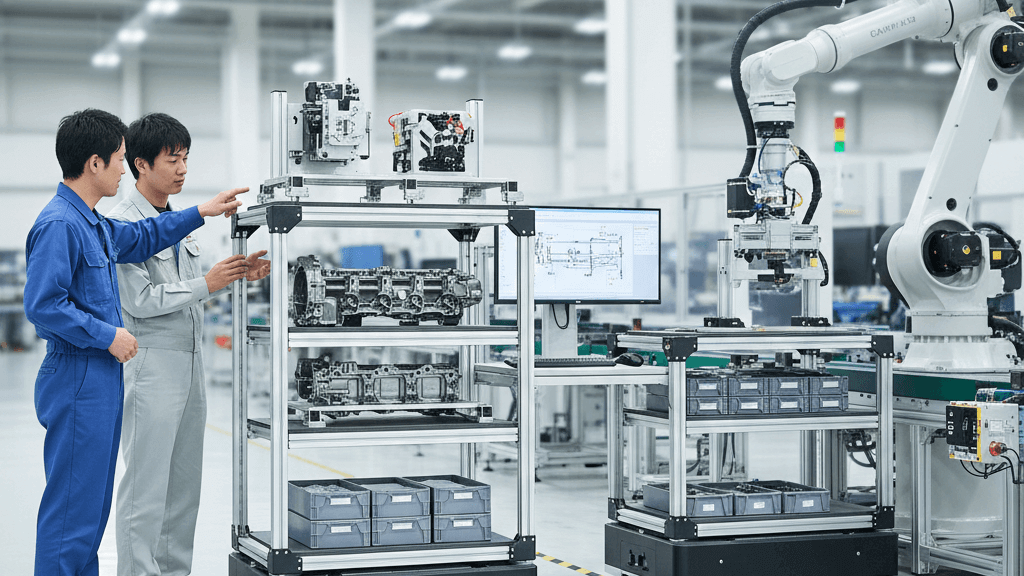

カタログ品を現場の専用機へ。ロボットSIer・松本鉄工が施す現場仕様への最適化

運搬ロボットは、そのままでも優れた搬送能力を持っています。

しかし、工場ごとに異なる搬送物の形状や環境に適合させるためには、現場に合わせた独自の工夫が必要です。

私たち松本鉄工は、単なる販売代理店ではなく、ロボットシステムでお客様の課題を解決するロボットSIerです。メーカー標準品をそのまま納品するのではなく、お客様の現場で確実に稼働させるための設計・改造技術を提供しています。

具体的にどのような加工を行い、現場に価値を提供しているのか。松本鉄工が得意とする代表的なカスタマイズについて解説します。

カスタマイズ1. 運ぶものに合わせた専用棚の設計・製作

工場用の運搬ロボットには一般的なコンテナや部品箱に対応した標準の棚がいくつか用意されています。しかし、実際の現場ではそれらだけですべての搬送物をカバーできるとは限りません。

「長尺物で棚からはみ出してしまう」「専用の通箱が既製品の棚に入らない」。

こうした標準仕様と現場の搬送物との不適合は、導入時の課題になりがちです。

そこで松本鉄工では、メーカー標準のオプションでは対応しきれない部分に対し、専用の治具や棚をオーダーメイドで設計・製作します。お客様が運びたいものに合わせた専用棚をカスタマイズすることで、標準仕様の枠を超えた現場仕様のロボットへと仕上がるのです。

ロボットの規格に合わせるのではなく、あくまで運ぶものを中心に据え、現場で確実に使える搬送具を実現します。

カスタマイズ2. 搬送前後の積み下ろしまで丸ごと自動化

運搬ロボットを導入しても、荷物の積み下ろし自体は人の手で行うケースが一般的です。しかし、生産ラインのスピードや工程によっては、この積み下ろし作業も含めて自動化したいという現場もあるでしょう。

ロボットSIerである松本鉄工は、運搬ロボット単体だけでなく、ロボットアームと連携させたシステムの構築も可能です。ロボットの到着信号をトリガーに、ロボットアームが自動で搬送物を受け渡す。こうした機器同士の通信・制御も含めて設計します。

単に運ぶだけでなく、前後の工程を含めた物流全体をどう効率化するか。お客様の目指す自動化レベルに合わせて、最適なシステムを構築します。

まとめ|「現場を縛るライン」から、すべてが現場仕様の「柔軟な自動化」へ

かつて、工場の搬送自動化といえばAGV(無人搬送車)が主流でした。確かに、磁気テープは導入当初こそ現場のルートに合わせて敷設されます。

しかし、一度貼ってしまえば、今度はそのテープが現場を固定する制約となり、レイアウト変更や人の動線を縛る存在になっていました。

松本鉄工が提案するのは、そうした不自由さからの脱却です。

高性能な運搬ロボットで「ルート」の制約を取り払い、独自のカスタマイズ技術で「運ぶもの」の制約を取り払う。私たちが目指すのは、一度導入して終わりではなく、現場の変化や要望にどこまでも寄り添える柔軟な自動化です。

「うちの現場には合わない」と諦める前に、まずは一度ご相談ください。

現場ごとの課題に向き合い、お客様の工場に本当にマッチした搬送の自動化を、松本鉄工が全力でサポートいたします。

Carrybotの資料ダウンロードはコチラから

ご相談はホームページ一番下の問い合わせフォーム入力、または電話よりよろしくお願いいたします。